新(xīn)聞資訊News

首頁>新(xīn)聞資訊

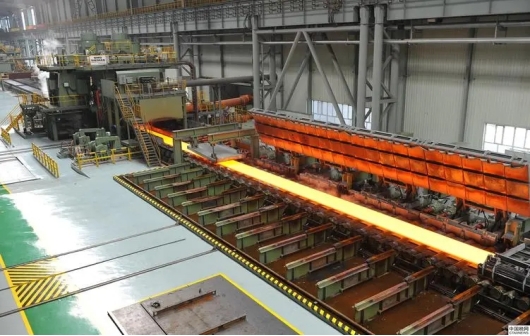

熱軋鋼材的生(shēng)産工藝

2023-09-11

熱軋(hot rolling)是一(yī)種金(jīn)屬加工工藝,是相對于冷軋而言的,冷軋是在再結晶溫度以下(xià)進行的軋制,而熱軋就(jiù)是在再結晶溫度以上(shàng)進行的軋制。簡單來(lái)說(shuō),一(yī)塊鋼坯在加熱後經過幾道軋制,再切邊,矯正成為(wèi)鋼闆,這(zhè)種叫熱軋。能(néng)顯著降低(dī)能(néng)耗,降低(dī)成本。熱軋時(shí)金(jīn)屬塑性高,變形抗力低(dī),大大減少了(le)金(jīn)屬變形的能(néng)量消耗。熱軋能(néng)改善金(jīn)屬及合金(jīn)的加工工藝性能(néng),即将鑄造狀态的粗大晶粒破碎,顯着裂紋愈合,減少或消除鑄造缺陷,将鑄态組織轉變為(wèi)變形組織,提高合金(jīn)的加工性能(néng)。

概念特點:

熱軋是指在金(jīn)屬再結晶溫度以上(shàng)進行的軋制。

再結晶就(jiù)是當退火(huǒ)溫度足夠高,時(shí)間(jiān)足夠長時(shí),在變形金(jīn)屬或合金(jīn)的纖維組織中産生(shēng)無應變的新(xīn)晶粒(再結晶核心),新(xīn)晶粒不斷的長大,直至原來(lái)的變形組織完全消失,金(jīn)屬或合金(jīn)的性能(néng)也(yě)發生(shēng)顯著變化(huà),這(zhè)一(yī)過程稱為(wèi)再結晶,其中開始生(shēng)成新(xīn)晶粒的溫度稱為(wèi)開始再結晶溫度,顯微組織全部被新(xīn)晶粒所占據的溫度稱為(wèi)終了(le)再結晶溫度,一(yī)般我們所稱的再結晶溫度就(jiù)是開始再結晶溫度和終了(le)再結晶溫度的算(suàn)術平均值,一(yī)般再結晶溫度主要受合金(jīn)成分(fēn)、形變程度、原始晶粒度、退火(huǒ)溫度等因素的影響。

以上(shàng)就(jiù)是理(lǐ)論上(shàng)的熱軋的簡單原理(lǐ),在我們鋁加工行業的實際生(shēng)産中主要的體(tǐ)現(xiàn)是,當鑄錠在加熱爐内加熱到一(yī)定的溫度,也(yě)就(jiù)是再結晶溫度以上(shàng)時(shí),進行的軋制,而這(zhè)一(yī)個(gè)溫度的确定主要依據是鋁合金(jīn)的相圖,也(yě)就(jiù)是最理(lǐ)想化(huà)的情況下(xià),加熱溫度的确定為(wèi)該合金(jīn)在多元相圖中固相線80%處的溫度為(wèi)依據,這(zhè)就(jiù)牽扯到了(le)不同合金(jīn)多元相圖的問題,加熱溫度的确定是以該合金(jīn)固相線的80%為(wèi)依據,在制度的執行中,根據實際的生(shēng)産情況,根據設備的運行情況,多加修改所得到的适合該合金(jīn)生(shēng)産的溫度。

熱軋的特點:

1、能(néng)耗低(dī),塑性加工良好(hǎo)(hǎo),變形抗力低(dī),加工硬化(huà)不明顯,易進行軋制,減少了(le)金(jīn)屬變形所需的能(néng)耗。

2、熱軋通常采用大鑄錠、大壓下(xià)量軋制,生(shēng)産節奏快(kuài),産量大,這(zhè)樣為(wèi)規模化(huà)大生(shēng)産創造了(le)條件。

3、通過熱軋将鑄态組織轉變為(wèi)加工組織,通過組織的轉變使材料的塑性大幅度的提高。

4、軋制方式的特性決定了(le)軋後闆材性能(néng)存在着各向異性,一(yī)是材料的縱向、橫向和高向有着明顯的性能(néng)差異,二是存在着變形織構和再結晶織構,在沖制性能(néng)上(shàng)存在着明顯的方向性。

生(shēng)産工藝:

熱軋的方式很多,但(dàn)是我們最常見的也(yě)最簡單的就(jiù)是縱軋,也(yě)就(jiù)是采用順着鑄錠長度方向進行軋制的方式,在軋制過程中主要是軋輥、軋件和乳液的三者之間(jiān)相互作(zuò)用的過程,另外還有輥縫外的立輥輥邊軋制、卷取張力控制等。

影響軋制的因素

1)軋輥的各項參數,這(zhè)一(yī)因素中影響的主要參數為(wèi)輥型和表面粗糙度,而這(zhè)兩個(gè)參數的制定要根據實際的經驗才能(néng)夠确定出,根據軋機生(shēng)産工藝要求而定,比如(rú)熱軋機的輥面粗糙度的選擇要求既要有利于咬入,防止軋制過程中打滑,也(yě)要防止因輥面粗糙而影響産品表面質量。表面粗糙度是指零件加工表面所具有的,較小間(jiān)距和微小峰谷的微觀集合形狀不平度。雖然定義如(rú)此,但(dàn)是包含着一(yī)種用特定的磨削工藝磨削出來(lái)的表面狀态。比如(rú),同樣磨削一(yī)根粗糙度為(wèi)1.0的工作(zuò)輥,用80号的砂輪和用150号的砂輪磨出的效果就(jiù)大不一(yī)樣,其他如(rú)不同的磨削液、不同的磨削工藝加工出來(lái)的效果也(yě)會不一(yī)樣。

2)熱軋溫度

這(zhè)個(gè)熱軋溫度包括開軋溫度和終軋溫度,開軋溫度的确定主要是根據合金(jīn)相圖中固相線溫度的80%左右,而終軋溫度的确定要根據合金(jīn)的塑性圖确定,一(yī)般要求控制在合金(jīn)的再結晶溫度以上(shàng)。

3)軋制速度

一(yī)般情況下(xià),為(wèi)了(le)提高生(shēng)産效率,保證合理(lǐ)的終軋溫度,在設備允許的範圍内盡量采用高速軋制,而在實際的生(shēng)産中應根據不同的軋制階段确定不同的軋制速度,比如(rú)開始軋制階段,平鋪階段,卷取階段等,不同的階段可采用不同的速度進行軋制。

4)熱軋壓下(xià)制度

熱軋壓下(xià)制度的确定主要包括熱軋總加工率和道次加工率的确定,而熱軋總加工率其确定原則是:

a)合金(jīn)材料的性質,比如(rú)純鋁,高溫塑性範圍較寬,熱軋脆性小,變形抗力低(dī),因而總加工率大,但(dàn)是硬鋁合金(jīn),熱軋溫度範圍窄,熱脆性傾向大,其總加工率通常比軟鋁合金(jīn)小。

b)滿足最終産品表面質量和性能(néng)的要求,比如(rú)供給冷軋的坯料,熱軋總加工率應留足冷變形量,以利于控制産品性能(néng)和獲得良好(hǎo)(hǎo)的冷軋表面質量。

c)軋機能(néng)力及設備條件,軋機最大工作(zuò)開口度和最小軋制厚度差越大,鑄錠越厚,熱軋總加工率越大,但(dàn)是鑄錠厚度受軋機開口度和輥道長度的限制。

熱軋道次加工率的确定原則:

制定道次加工率應考慮合金(jīn)的高溫性能(néng),咬入條件,産品質量要求及設備能(néng)力,不同軋制階段道次加工率确定原則是:

a)開始軋制階段,道次加工率較小,一(yī)般為(wèi)2%-10%,因為(wèi)前幾道次主要是變鑄造組織為(wèi)加工組織,滿足咬入條件。

b)中間(jiān)軋制階段,随金(jīn)屬加工性能(néng)的改善,如(rú)果設備條件允許,應該盡量加大道次變形量,對硬鋁合金(jīn)道次加工率可達到45%以上(shàng),軟鋁合金(jīn)可達50%,大壓下(xià)量的軋制将産生(shēng)大的變形熱,補充帶材在軋制過程中的熱損耗,有利于維持正常軋制。

c)最後軋制階段,一(yī)般道次加工率減小,為(wèi)防止熱軋制品産生(shēng)粗大晶粒,熱軋最後道次的加工率應大于臨界變形量(15%-20%),熱軋最後兩道次溫度較低(dī),變形抗力較大,其壓下(xià)量分(fēn)配應該保持帶材良好(hǎo)(hǎo)的闆形,厚度偏差以及表面質量。

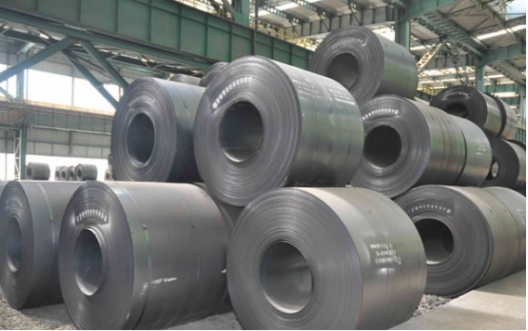

熱軋用途:

1、适用于一(yī)般結構鋼和工程用熱軋鋼闆、鋼帶,可供焊管、冷軋料、自行車零件、以及重要焊接、鉚接、栓接構件。

2、用于冷軋、深沖産品。

3、制作(zuò)汽車、拖拉機、工程起重機械、小型輕工民(mín)用機械的沖壓和結構件。

4、制作(zuò)集裝箱及裸露金(jīn)屬結構件。

5、焊管、鋼結構。

6、輸送石油天然氣用管線。

7、汽車大梁、橫梁。

8、汽車車輪專用鋼帶。

9、結構用防滑闆、樓梯、天梯踏闆等。